Повне впровадження VSM Improvement для сприяння поглибленому економному виробництву

2025-09-29Після всебічного навчання ощадливого виробництва для всього персоналу операційна команда Nidec KDS Elevator Motors прийняла VSM (Value Stream Mapping) як основний інструмент для запуску вдосконалень у виробничий процес. «VSM», або Value Stream Mapping, призначений для виявлення та зменшення відходів у виробництві, допомагаючи нам сформувати базове мислення та чіткі напрямки дій для подальшого вдосконалення.

Як говориться: «Довга дорога починається з маленьких кроків, а велика ріка бере початок із маленьких струмочків». Після завершення поетапного навчання VSM нарешті почалося практичне впровадження!

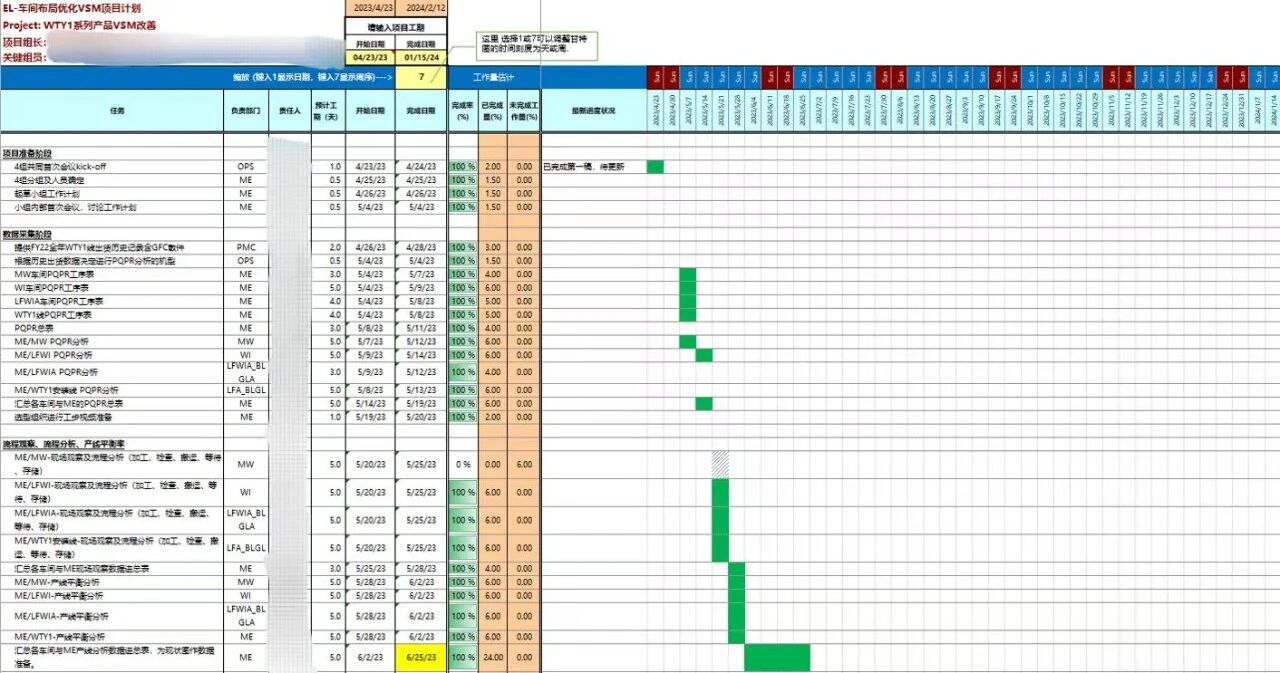

1. Планування проекту

По-перше, враховуючи тривалий цикл просування проекту та мету краще продемонструвати переваги вдосконалення, команда була розділена на 4 групи за сімействами продуктів, що охоплюють усі існуючі серії продуктів KDS. Кожна проектна група вибрала типові продукти у відповідній сімействі продуктів, провела глибокий аналіз усього процесу та сформулювала план просування проекту.

2. Аналіз VSM

Міжвідомчі команди вдосконалення були створені та розподілені ролі на основі ключових напрямів картографування потоку створення цінності. Відділ PMC (виробництво та контроль матеріалів) і виробничий відділ відповідали за збір даних про потоки інформації, тоді як відділ ME (технології виробництва) займався збором даних про потоки матеріалів. Разом вони склали карту поточного стану потоку цінностей.

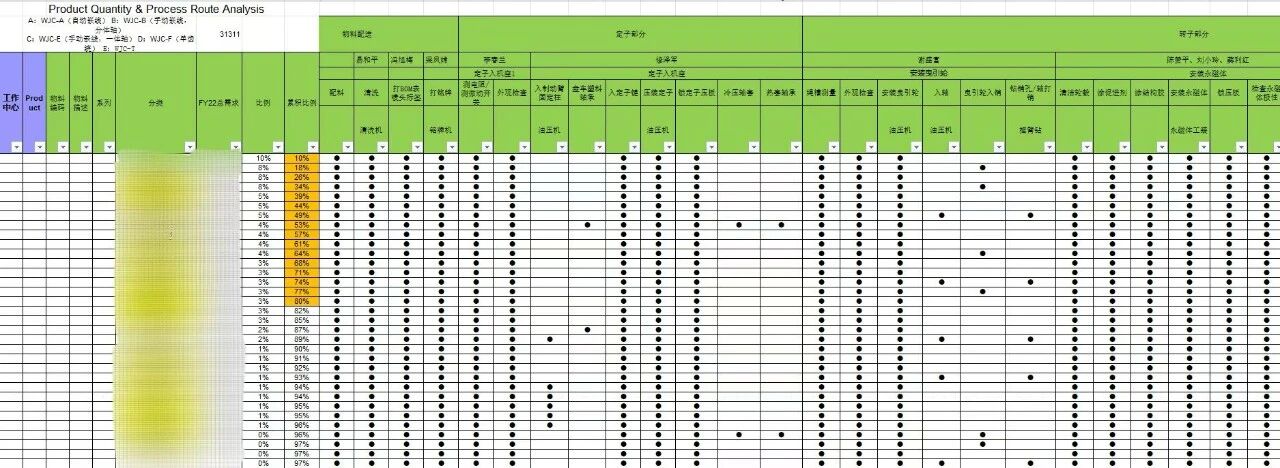

3. Аналіз PQPR

За допомогою PQPR (Product Quantity Process Routing) аналізу команда визначила відмінності процесів між різними продуктами, класифікувала продукти та раціонально розташувала виробничі лінії для підвищення ефективності виробництва.

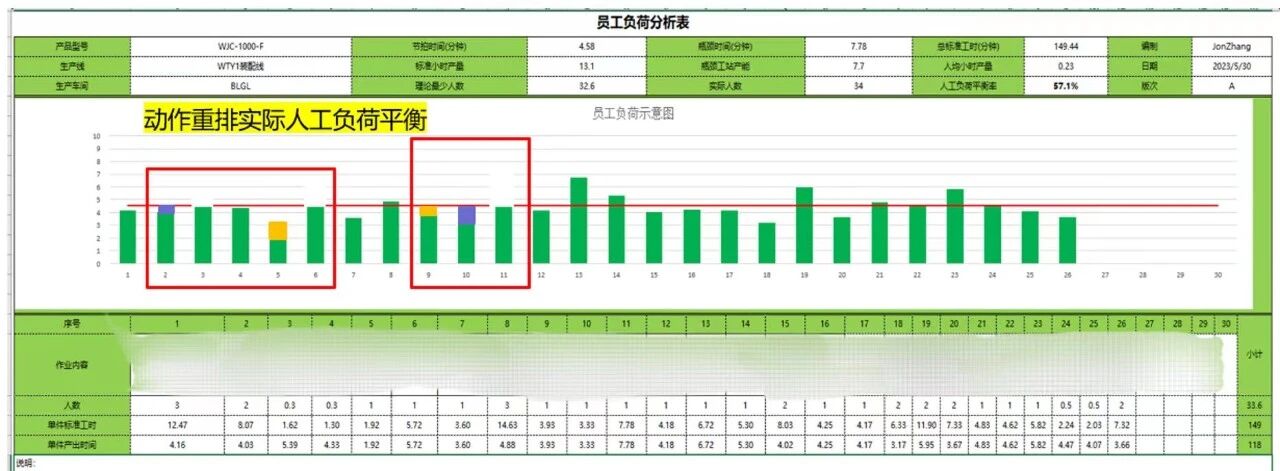

4. Аналіз завантаженості співробітників

Комбінуючи карти потоків створення цінності та карти поточного стану ключових проаналізованих моделей машин, а також шість принципів ощадливих потоків створення цінностей (створення потоку, скорочення часу виконання, зменшення відходів, зниження запасів, покращення використання персоналу та покращення використання простору), команда визначила можливості покращення за допомогою попереднього аналізу VSM.

Рівень робочого навантаження співробітників є фундаментальним елементом підвищення потенціалу. Через непослідовний час циклу між процесами фактичний вихід був відносно низьким. Використовуючи досвід, накопичений у ході попередніх удосконалень балансування лінії, відділ ME взяв на себе лідерство в реалізації ініціатив щодо збільшення рівня балансу робочого навантаження працівників виробничої лінії. Завдяки застосуванню принципу ECRS (усуньте, об’єднайте, переорганізуйте, спростіть) для оптимізації процесів рівень балансу робочого навантаження на співробітників досяг понад 82%.

5. Аналіз часу

Будучи першим інструментом систематичного вдосконалення, запровадженим внутрішньо, аналіз часу накопичив значний досвід удосконалення. Він також відіграв новаторську роль у загальному вдосконаленні VSM, слугуючи як продовженням попередніх удосконалень, так і зв’язком із наступними вдосконаленнями для конкретного проекту. Групи вдосконалення призначили спеціального персоналу для зйомок операцій співробітників на кожному процесі відповідно до стандартних принципів робочого часу. Члени команди та навіть перші співробітники разом неодноразово переглядали відео, розкладали та аналізували робочі рухи, а також проводили колективний мозковий штурм, щоб визначити можливості покращення та запропонувати пропозиції, зрештою сформулювавши план покращення.

6. Відображення карти потоку цінностей майбутнього стану та прагнення до її реалізації

На основі результатів аналізу команд і цілей удосконалення, після підтвердження напрямків і планів удосконалення, була складена відповідна карта потоку створення цінностей майбутнього стану. Керуючись планом удосконалення, отриманим на основі аналізу часу, команда активно сприяла та відстежувала виконання всіх завдань удосконалення, а також переглядала прогрес і результати вдосконалення на щотижневих зустрічах.

Після впровадження цієї серії дій із покращення та оптимізації потоку створення цінності ефективність майстерні зросла на 15%, а робочий час скоротився на 10%. Ми продовжуватимемо працювати над удосконаленнями для подальшого підвищення ефективності майстерні.

Метою вдосконалення VSM є встановлення загального безперервного потоку для виробництва тяги, повне усунення відходів та мінімізація їх у найбільшій мірі. Це не одноразова діяльність — відходи на фабриці повсюдні, і вдосконаленням немає кінця. Ми узагальнюватимемо ідеї з кожної деталі практики вдосконалення, переходитимемо від конкретних моментів до ширшої картини, робитимемо висновки один від одного, щоб визначити більше можливостей для вдосконалення, і використовуватимемо систематичне навчання як керівництво для уточнення цілей і просування вперед. Це вимагає від членів команди консолідації фундаменту, співпраці над вдосконаленнями та постійного підвищення конкурентоспроможності компанії, що зрештою допомагає клієнтам досягти успіху!

Новини Рекомендації

NIDEC Elevator Motors відкриває нову фабрику в Індії

2025-12-13

Сьогодні стартує 19-та «Сервісна подорож через десять тисяч миль» компанії NIDEC Elevator Motors!

2025-12-13

Прорив через вузькі місця промислового тестування за допомогою незалежно розробленої системи аналізу форми сигналу ШПФ

2025-10-31

Nidec Elevator Motors: реагування на «зміни» ринку за допомогою «шляху» балансу

2025-10-21

Робота разом, щоб створити нове майбутнє для інтелектуального вертикального транспорту - Експо Ліфур Куала -Лумпур

2025-09-05