У процесі: Зменшення витрат і підвищення ефективності – Ініціатива комплексного вдосконалення запасів для двигунів ліфтів Nidec KDS

2025-09-17

Інвентар, який іноді перекладається як «сховище» або «резерв», стосується ресурсів, які тимчасово не використовуються для задоволення потреб майбутньої господарської діяльності підприємства. Ресурси з точки зору персоналу, фінансів, матеріалів та інформації пов’язані з питаннями інвентаризації. Він також включає продукцію, призначену для продажу під час виробничо-експлуатаційної діяльності, а також напівфабрикати, сировину, готову продукцію та допоміжні матеріали, підготовлені до виробництва та реалізації. Розумна кількість страхових запасів сприяє нормальному виробництву та роботі підприємства, надаючи його виробництву та збуту значну адаптивність і гнучкість. Проте надмірні запаси неминуче займуть велику кількість оборотних коштів, зв’яжуть корпоративні кошти, збільшать складські витрати підприємства та завдадуть шкоди його ефективній роботі.

Основною метою зниження витрат є скорочення необґрунтованих запасів. Як відомо, інвентар – корінь усіх зол. Тоді як зменшити непотрібні запаси? Як ефективно збалансувати суперечності між запасами, вартістю та доставкою? Особливо в нинішньому ринковому середовищі, яке характеризується швидкими темпами, гострою внутрішньою конкуренцією та жорстким ринковим суперництвом, підтримка конкурентоспроможності підприємства стала надзвичайно важливою. Скорочення часу доставки також стало одним із ключових інструментів для підприємств, щоб отримати конкурентну перевагу. Скорочуючи час доставки, підприємства можуть швидше надавати продукцію клієнтам, тим самим задовольняючи потреби клієнтів, допомагаючи клієнтам підвищити свою конкурентоспроможність і зміцнюючи прихильність клієнтів. Для досягнення швидкої доставки необхідний інвентар. Щоб вирішити ці проблеми, Nidec KDS Elevator Motors розпочала серію заходів із покращення запасів.

01 Добре організовані зустрічі SIOP

Як кажуть: «Щоб добре робити справу, треба спочатку відточити інструменти». Ліфтові двигуни Nidec KDS починаються з джерела. Усі відділи розглядають продажі як провідну рушійну силу та керуються цілковитою підтримкою успіху клієнтів. Тому точність вихідних даних має велике значення. Наприкінці кожного місяця Nidec KDS Elevator Motors організовує спільні зустрічі між відділами, використовуючи планування продажів, інвентаризації та операцій (SIOP) для аналізу та прогнозування плану продажів на наступні 3-6 місяців. Спираючись на історичний фактичний обсяг поставок клієнтів і в поєднанні з майбутньою стратегією продажів продукту, команда співпрацює, щоб покращити точність прогнозу. Тим часом операційний відділ Nidec KDS Elevator Motors проводить щомісячні огляди замовлень і наради щодо закупівлі сипучих матеріалів, щоб забезпечити впорядковану роботу закупівель, виробництва та продажів. Він уважно стежить за мінливими потребами клієнтів, динамічно керує виробничим планом, забезпечує баланс між попитом і пропозицією та всебічно скорочує час доставки. Це не тільки відповідає графіку доставки, але й ефективно контролює запаси на розумному рівні, допомагаючи підприємству покращити грошовий потік.

02 Ідеальні базові дані PFEP

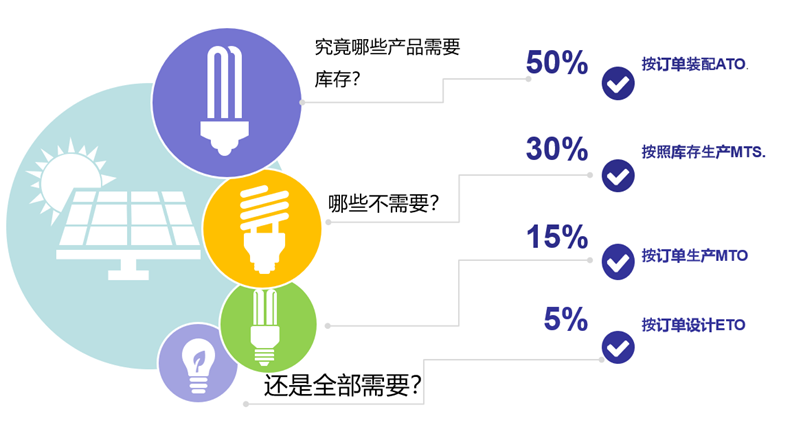

Виконуючи хорошу роботу в SIOP, Nidec KDS Elevator Motors використовує План для кожної частини (PFEP) для аналізу кожного готового продукту, напівфабрикату та сировини. Він формулює різні стратегії виробництва та закупівель для кожного матеріалу, науково розробляє графіки виробництва та видає замовлення на закупівлю, закладаючи міцну основу для подальшої організації доставки сировини та формулювання планів виробництва продукції.

03 Надійна підтримка цифрових та інтелектуальних ІТ-технологій

Nidec KDS Elevator Motors використовує потужні функції обробки даних таких систем, як ERP (Enterprise Resource Planning), WMS (Warehouse Management System), MES (Manufacturing Execution System) і APS (Advanced Planning and Scheduling). Ці системи відстежують тенденцію зміни запасів у режимі реального часу та встановлюють детальні контрольні показники відповідно до різних серій продуктів, серій компонентів, виробничих ліній, відповідальних відділів і відповідальних осіб, інтуїтивно відображаючи зміни запасів на щоденній, щотижневій та місячній основі. На етапі виконання замовлення за допомогою передових ІТ-технологій, таких як MES і APS, і застосування вторинного підтвердження планів поставок матеріалів, досягається точний контроль над доставкою сировини. Це гарантує, що доставлені матеріали відповідають потребам у найближчій перспективі, а вироблені товари придатні для негайного продажу, покращуючи швидкість оборотності запасів у всіх аспектах і досягаючи мети скорочення витрат і підвищення ефективності.

04 Вдосконалення VSM, цифрове та інтелектуальне економічне виробництво для скорочення часу доставки

Відображення потоку цінностей (VSM) служить основним інструментом для використання потенціалу та стимулювання вдосконалення. Операційна група запроваджує вдосконалення VSM, встановлює загальну виробничу систему безперервного потоку, а також комплексно усуває та мінімізує відходи. Трансформація цільної потокової технологічної лінії прискорює циркуляцію компонентів, скорочує виробничий цикл і зменшує незавершене виробництво (WIP) на місці. Масштабні інвестиції в обладнання з числовим керуванням всебічно покращують якість виробництва, підвищують ефективність виробництва та оптимізують виробничі потужності. Надійна операційна система підтримує ефективне впровадження скорочення витрат і підвищення ефективності.

05 Перевірки складу на місці та стандартизовані звіти для швидкого визначення моментів покращення

Щотижня проводяться наради з інвентаризації зі стандартизованим форматом звіту та звітом із попередженням про небезпечний матеріал для визначення рішень. У той же час аналіз тенденцій припливу та відтоку запасів проводиться на основі категорій матеріалів, а також вносяться покращення для матеріалів із ненормальним припливом та відтоком. Для відстеження джерела наявних запасів створено систему відстеження матеріалів. Всі відділи співпрацюють для вирішення пов’язаних питань та покращення контролю за станом матеріалів. Спостереження на місці є основою постійного вдосконалення. Організовуються щотижневі перевірки складів, а також створюється список проблем, виявлених на місці, для ключового та постійного відстеження. Цикл PDCA (Plan-Do-Check-Act) застосовано для вдосконалення з прагненням до досконалості, щоб гарантувати, що жоден матеріал не буде пропущено без уваги та жодна глуха ситуація не залишиться без уваги, таким чином виявляючи та надолужуючи прогалини. Статус інвентаризації виробничого майданчика та складу визначається в режимі реального часу, щоб сприяти виробництву цільного потоку на місці та спостерігати за запасами, які можуть застаріти.

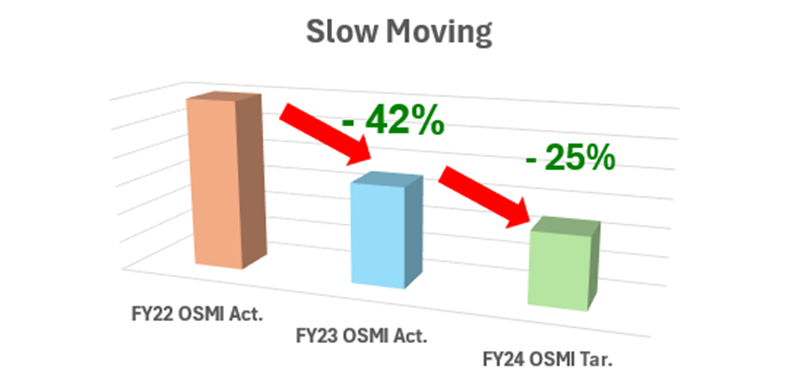

Завдяки систематичному та всебічному відстеженню та вдосконаленню запасів до, під час і після процесу Nidec KDS Elevator Motors постійно збільшувала швидкість оборотності запасів, причому річна вартість запасів зменшилася на 15%. У той час як інвентар продовжує вдосконалюватися, час доставки продукту також постійно скорочується, досягаючи безпрограшної ситуації як для інвентарю, так і для доставки. Зменшення запасів усунуло багато непотрібних відходів, а висока оборотність запасів також стабілізувала якість продукції, завоювавши довіру та похвалу клієнтів. Ми продовжуватимемо вдосконалюватися та оптимізуватись, щоб адаптуватися до швидких змін на ринку, швидше виробляти більше якісних продуктів для клієнтів і підвищувати конкурентоспроможність Nidec KDS Elevator Motors та її клієнтів! Шлях довгий і важкий. Немає кінця на шляху вдосконалення запасів. Ми завжди в дорозі і постійно прогресуємо!

Новини Рекомендації

NIDEC Elevator Motors відкриває нову фабрику в Індії

2025-12-13

Сьогодні стартує 19-та «Сервісна подорож через десять тисяч миль» компанії NIDEC Elevator Motors!

2025-12-13

Прорив через вузькі місця промислового тестування за допомогою незалежно розробленої системи аналізу форми сигналу ШПФ

2025-10-31

Nidec Elevator Motors: реагування на «зміни» ринку за допомогою «шляху» балансу

2025-10-21

Робота разом, щоб створити нове майбутнє для інтелектуального вертикального транспорту - Експо Ліфур Куала -Лумпур

2025-09-05