DMAIC - сприяння безперервному вдосконаленню якості оброблених деталей

2025-09-19Дотримуючись політики якості компанії та філософії управління «Задовольнити себе, задовольнити клієнтів, бути чесним і надійним і прагнути до досконалості», ми постійно надаємо клієнтам продукти з вищою економічною ефективністю та стабільнішою якістю. Нещодавно в механічній майстерні спостерігалося явище, коли ключові розміри або геометричні допуски деяких ключових процесів є нестабільними після обробки та не відповідають вимогам контролю 6 - Sigma. Керівництво компанії надає цьому великого значення і сприяло створенню робочої групи з покращення якості майстерні. Ця робоча група складається з керівників відповідних відділів, відповідних інженерів, керівників груп і виробничих працівників. Використовуючи метод DMAIC покращення 6 - Sigma, було запущено комплексну кампанію покращення якості. Завдяки серії заходів із покращення, таких як дослідження фону, збір даних, короткий опис проблеми, аналіз причин і формулювання короткострокових і довгострокових заходів щодо покращення, робота з покращення якості була повністю виконана. Ця діяльність з удосконалення всебічно покращила практичні здібності низових менеджерів і співробітників у розумінні, застосуванні та просуванні інструментів удосконалення 6 Sigma паралельно. Це допомагає зменшити варіації та коливання характеристик якості оброблених деталей, тим самим покращуючи загальну якість виробництва двигунів і допомагаючи надавати клієнтам продукцію кращої якості.

Процес покращення DMAIC включає п’ять етапів: визначення, вимірювання, аналіз, покращення та контроль. Ці п’ять етапів складають повний метод покращення якості процесу, і кожен етап складається з кількох робочих етапів. Нижче наведено короткий опис усунення проблеми, коли коаксіальність передньої та задньої камер підшипників і биття торцевої поверхні агрегату є нестабільними після складання основи машини з двома опорами та вузла камери підшипника:

01 Визначити

Відповідні члени команди провели спеціальну нараду з покращення якості та використали мозковий штурм, щоб визначити цілі команди щодо вдосконалення:

• a) Проблема: Співвісність тонко обробленого внутрішнього отвору гнізда підшипника вузла основи машини з подвійною опорою є нестабільною. Після складання це призведе до того, що биття підшипникової камери всієї основи машини перевищить допуск, що не відповідає вимогам креслення.

• b) Ціль покращення: кількість дефектів менше 200 частин на хвилину, а биття підшипникової камери менше 0,05 мм.

02 Виміряти

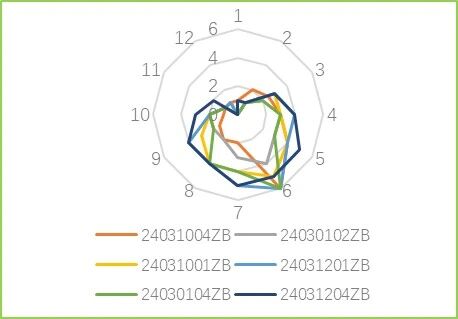

Команда вдосконалення розробила таблицю параметрів якості, що впливають на процес обробки. Відповідно до цієї таблиці оператори відповідних процесів збирали дані, включаючи процес і декомпозицію процесу, налаштування параметрів різання, налаштування ключових параметрів інструментів і пристосувань, налаштування позиціонування та сили затиску та інші пов’язані параметри. Після завершення збору даних радіолокаційна діаграма використовується для об’єктивної оцінки ефективності поточної системи вимірювання.

• а. Визначте параметри оцінювання

Використовуючи причинно-наслідкову діаграму «риб’яча кістка» для мозкового штурму, складіть список можливих причинно-впливових факторів у 5M2E (Людина, Машина, Матеріал, Метод, Вимірювання, Навколишнє середовище, Енергія) і зберіть вихідні дані у формі списку. Наприклад, кореляція між силою затиску та деформацією, кореляція між швидкістю верстата та налаштуваннями параметрів різання та параметрами точності верстата.

• б. Збір даних

Після підтвердження ключових характеристик якості та ключових вихідних змінних процесу знайдіть ключові вхідні змінні процесу. Інженер-технолог керує співробітниками збором даних.

• c. Оцінка виміряних даних

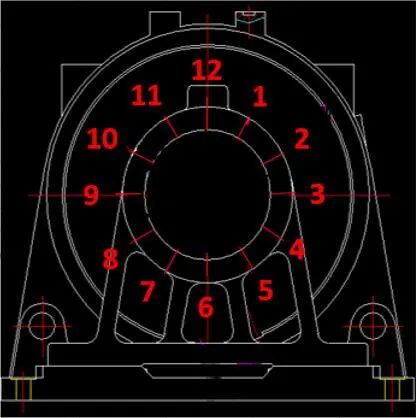

На основі вихідних даних, зібраних із ключових змінних процесу, обчисліть статистичні дані, такі як середнє значення, дисперсія та стандартне відхилення. Намалюйте діаграму Парето, X/R контрольну діаграму або радарну діаграму для подальшого аналізу. Наприклад, за допомогою радіолокаційної діаграми даних ми можемо побачити, що биття внутрішнього отвору гнізда підшипника вузла основи машини викликано деформацією внутрішнього отвору гнізда підшипника. На основі цього висновку ми можемо цілеспрямовано проаналізувати причини.

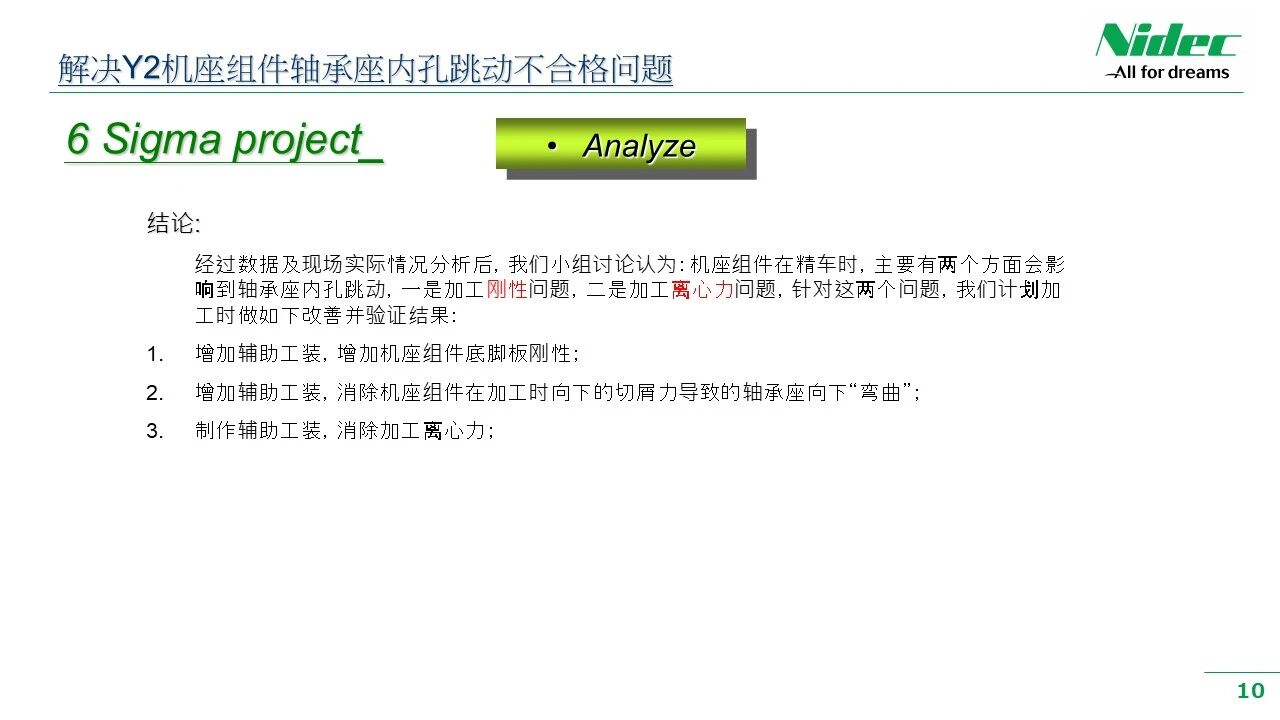

03 Аналізуйте

Команда використовує такі інструменти аналізу, як PFMEA (аналіз режиму та наслідків відмов процесу) та діаграми риб’ячої кістки, щоб провести глибокий аналіз причин зібраних даних і знайти першопричину. Це включає визначення розподілу даних, тенденцій змін, виявлення викидів, аналіз зв’язку між змінними процесу та визначення основних причин потенційних проблем. Встановлюючи зв’язок між проблемами та причинами, команда може сформувати глибоке розуміння природи проблеми та закласти основу для формулювання ефективних рішень. Наприклад, аналізуючи радарну діаграму даних про биття внутрішнього отвору гнізда підшипника, ми можемо зробити висновок, що причини цієї проблеми включають вплив жорсткості обробки та відцентрової сили обробки на биття. Згідно з принципом DOE (Планування експериментів), план покращення розроблений для перевірки, чи справедлива гіпотеза про причину, а потім визначається основна причина.

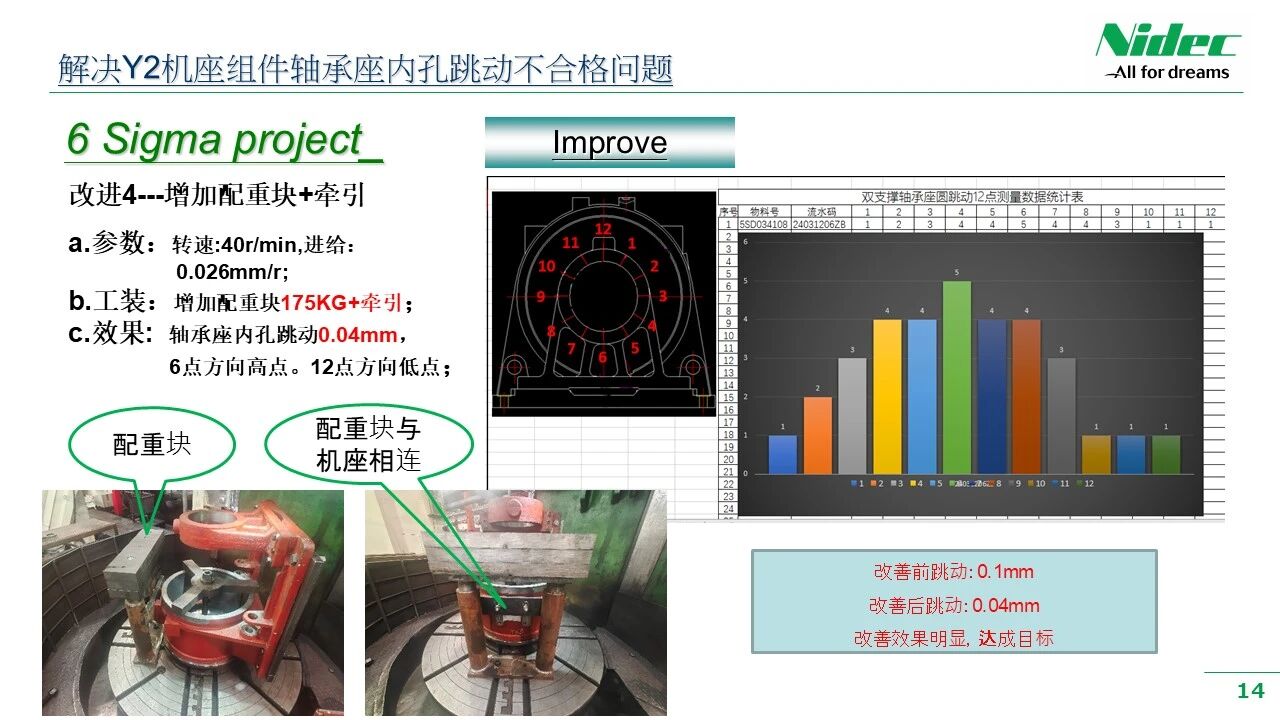

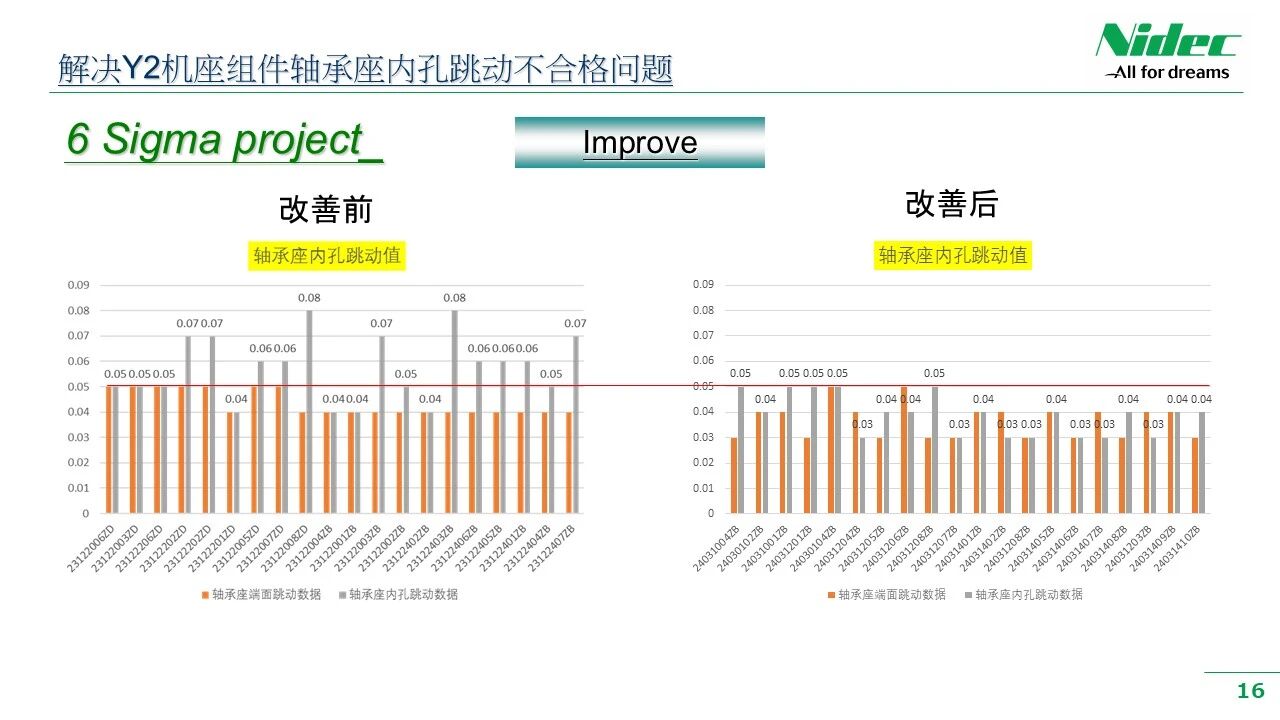

04 Поліпшення

За результатами аналізу та перевірки команда пропонує та реалізує цільові рішення. Це може включати оптимізацію процесу, модернізацію технології, покращення роботи та інші аспекти. Важливо, щоб команда перевірила ефективність рішень, щоб переконатися, що вони можуть отримати очікувані результати в реальній роботі. Після успішної верифікації команда оновить опис процесу та методи роботи, щоб переконатися, що нові рішення можна стандартизувати, а результати покращення можна просувати протягом усього процесу обробки. Наприклад, вирішуючи проблему биття основного вузла машини серії Y2, наша команда запропонувала цільові рішення на основі результатів, проаналізованих на етапі аналізу. Ці рішення включають додавання опорних точок у підвішеному положенні гнізда підшипника, додавання сталевих пластин біля ніжок основи машини для підвищення жорсткості та додавання противаг навпроти ніжок основи машини. Потім одна за одною проводилися перевірки пробної обробки, щоб підтвердити, що дані перевірки обробки відповідають очікуваним цілям команди, і, нарешті, було знайдено ефективне рішення.

05 Контроль

Фаза контролю є завершальною ланкою методу DMAIC, а також є ключем до забезпечення сталості результатів покращення. На цьому етапі команда сформулює та запровадить план контролю, включаючи моніторинг процесів, ненормальне поводження та постійне вдосконалення. Регулярно відстежуючи ефективність процесу та коригуючи стратегію контролю, команда може гарантувати, що процес завжди знаходиться в контрольованому стані, і запобігти повторенню проблеми.

Завдяки конкретному застосуванню інструменту вдосконалення Six Sigma DMAIC у кількох групах вдосконалення цеху механічної обробки було покращено обізнаність і практичну здатність усіх співробітників постійно використовувати цей інструмент для покращення якості процесу. Це стимулювало інновації та вдосконалення життєдіяльності всіх працівників майстерні, сприяло широкому та глибокому застосуванню методу DMAIC у майбутніх проектах вдосконалення, значно покращило здатність усіх працівників механічної майстерні аналізувати та вирішувати нестандартні проблеми якості, а також дозволило працівникам знайти задоволення від навчання, практики та насолоди результатами вдосконалення в процесі вдосконалення.

Новини Рекомендації

Nidec Elevator Motors: реагування на «зміни» ринку за допомогою «шляху» балансу

2025-10-21

Робота разом, щоб створити нове майбутнє для інтелектуального вертикального транспорту - Експо Ліфур Куала -Лумпур

2025-09-05

NIDEC KDS Global Service Mray в Казахстані

2025-08-29

Компоненти ліфтів Nidec Shine на Shanghai Saier Levolation Aftermarket Summit & Brand Bards церемонія

2025-08-14

Зосередьтеся на оновленні та реконструкції ліфтів: компоненти ліфтів NIDEC дебютує інноваційні рішення системи приводу на 2025 р.

2025-08-14